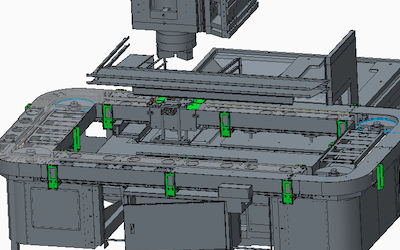

磨齿机床配环形工业输送系统

为磨齿机床配备环形自动化输送系统,可以极大提升生产效率和加工精度,减少人工操作,提高生产自动化水平。以下是关于磨齿机床配套环形自动化输送系统的详细介绍。 1. 系统介绍

为磨齿机床配备环形自动化输送系统,可以极大提升生产效率和加工精度,减少人工操作,提高生产自动化水平。以下是关于磨齿机床配套环形自动化输送系统的详细介绍。

1. 系统介绍

1.1 磨齿机床

- 功能:磨齿机床用于加工齿轮的齿形,确保齿轮的精度和表面光洁度。通常用于汽车制造、精密机械等行业,要求高精度、高稳定性。

-

主要组成:

- 磨削主轴:用于驱动磨削轮进行磨削加工。

- 工件夹具:固定工件的位置,确保磨削精度。

- 数控系统:控制磨削的过程参数,如进给速度、磨削深度等。

- 测量系统:实时监控磨削的精度,确保加工质量。

1.2 环形自动化输送系统

- 功能:环形自动化输送系统用于自动传输齿轮工件,确保磨齿机床能够连续、不间断地进行加工。系统能够自动上料、下料、排序和传输,实现全自动化操作。

-

主要组成:

- 环形输送带:闭环式输送带,负责将工件从上料位置传输到磨齿机床,并将加工完成的工件传输到下料位置。

- 自动上料装置:将待加工的齿轮自动排列并放置在输送带上。

- 自动下料装置:从输送带上取下加工完成的齿轮,并分类存放。

- 工件识别系统:通过传感器识别工件的规格和状态,确保工件的正确传输。

- 控制系统:集中控制整个输送系统的运行,确保与磨齿机床的同步。

2. 技术参数

- 环形输送带速度:0.1-2米/秒,可根据磨齿机床的加工节奏进行调整。

- 输送带负载能力:10-100公斤/米,视齿轮工件的重量而定。

- 定位精度:±0.1毫米,确保工件在输送和定位时的精度。

- 系统电源要求:AC 220V/380V,50/60Hz。

- 系统尺寸:根据磨齿机床的布局定制,确保空间的最优化利用。

3. 应用行业

- 汽车制造:适用于传动系统中的齿轮加工,如变速箱齿轮、差速器齿轮等。

- 机械制造:用于生产各类精密机械设备中的齿轮零部件。

- 航空航天:加工航空航天设备中使用的高精度齿轮。

- 风电设备:用于风力发电机组中的大型齿轮加工。

- 重型机械:适用于大型工程机械、矿山设备等中的齿轮制造。

4. 适用产品

- 汽车齿轮:包括各类传动齿轮、行星齿轮、差速器齿轮等。

- 精密齿轮:用于高精度要求的机械设备中,如机床主轴齿轮、仪器仪表齿轮。

- 大型齿轮:用于风电、重型机械中的大直径齿轮。

- 异形齿轮:如非圆齿轮、多段齿轮等特殊形状的齿轮。

5. 系统优势

- 提高生产效率:自动化输送系统确保了工件的连续供应和加工,减少了等待时间,提高了整体生产效率。

- 精度和稳定性:通过精密的定位和控制系统,确保工件在加工过程中的高精度和一致性。

- 降低劳动强度:自动化操作减少了人工干预,减轻了工人的劳动强度。

- 空间优化:环形设计节省了工厂空间,提高了生产线的布局效率。

- 适应性强:系统能够适应不同规格和类型的齿轮,具有很强的灵活性。

6. 实施步骤

- 需求分析:根据齿轮产品的规格、数量和磨齿机床的加工要求,制定自动化输送系统的方案。

- 系统设计:设计环形输送系统的结构和布局,确保与现有磨齿机床的无缝集成。

- 设备制造与安装:根据设计图纸制造系统设备,并在现场进行安装和调试。

- 系统调试与优化:调试系统的各个部分,确保其能够稳定运行,并根据实际生产需求进行优化。

- 操作培训:对操作人员进行系统使用、维护的培训,确保系统的高效运行。

- 试运行与生产:在实际生产条件下进行试运行,验证系统的性能和可靠性。