齿条提升机长棒料产品自动化机床可以根据产品

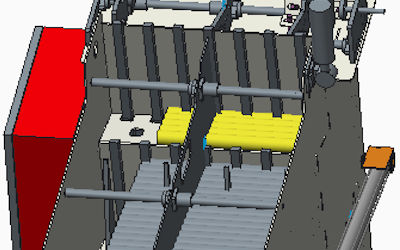

齿条提升机用于处理长棒料产品的自动化机床,是一种专门设计的自动化系统,适用于需要精确搬运、输送和定位长棒料的生产环境。它集成了齿条提升、长棒料输送和自动化机床操作

齿条提升机用于处理长棒料产品的自动化机床,是一种专门设计的自动化系统,适用于需要精确搬运、输送和定位长棒料的生产环境。它集成了齿条提升、长棒料输送和自动化机床操作功能,广泛应用于金属加工、建材制造、和机械制造等行业。

1. 系统介绍

1.1 齿条提升机

- 功能:齿条提升机利用齿条和齿轮的啮合,实现长棒料的垂直提升或水平输送。它可以根据棒料的长度和重量进行调节,以确保物料在提升和输送过程中的稳定性和精确定位。

-

组成部分:

- 齿条和齿轮系统:核心传动装置,通过齿轮沿着齿条的运动实现物料的升降。

- 导轨和滑块:导轨系统确保棒料在提升和输送过程中保持稳定和直线运动。

- 提升电机:提供动力源,驱动齿轮转动,实现提升动作。

- 安全锁定装置:在提升过程中的关键位置,防止物料意外下落。

1.2 长棒料输送系统

- 功能:专为长棒料设计的输送系统,负责将棒料从一个工位输送至另一个工位,或进入自动化机床进行加工。系统可根据棒料长度自动调节,适应不同规格的物料。

-

组成部分:

- 输送带/滚轮系统:用于水平输送棒料,支持自动调整以适应棒料的不同长度。

- 定位传感器:实时监测棒料的位置,确保其在输送过程中始终处于正确的路径上。

- 自动对中装置:在棒料进入机床之前,对其进行精确对中,保证加工精度。

1.3 自动化机床

- 功能:与齿条提升机和输送系统集成的机床,可以自动完成棒料的加工任务,如切割、钻孔、铣削等操作。

-

组成部分:

- 自动进料装置:从输送系统接收棒料,并将其准确地送入机床的加工区域。

- CNC控制系统:控制加工路径和加工参数,确保高精度的加工结果。

- 切削工具:根据加工任务,配备不同的切削工具进行操作。

1.4 系统控制与集成

- 功能:中央控制系统协调齿条提升机、输送系统和机床的操作,确保各个环节无缝衔接,实现高效的自动化生产。

-

组成部分:

- PLC/工业电脑:作为系统的大脑,负责接收传感器数据、执行控制算法,并下达操作指令。

- 人机界面(HMI):提供友好的操作界面,操作员可以在此监控系统状态、调整参数和进行故障诊断。

- 联网功能:支持与上位机或MES系统的连接,实现生产数据的实时监控和管理。

2. 技术参数

- 提升高度:0.5-6米,可根据生产需求定制。

- 输送速度:0.2-1.5米/秒,可调节以匹配生产节拍。

- 最大负载能力:500-3000公斤,视棒料尺寸和重量而定。

- 齿条精度:±0.1毫米,保证提升和定位的高精度。

- 控制精度:CNC控制系统的加工精度可达±0.01毫米。

- 电源要求:AC 380V,50/60Hz。

3. 应用行业

- 金属加工:用于长棒料的切割、钻孔、铣削等加工工序。

- 建筑材料制造:处理钢筋、管材等长棒料产品,进行精确的长度切割和加工。

- 机械制造:在机械零件生产中,处理轴类、杆类零件的自动化加工。

4. 系统优势

- 高精度与稳定性:齿条提升机的精密设计保证了长棒料在提升和输送过程中的稳定性和精确定位。

- 自动化程度高:系统从进料、提升、输送到加工实现全自动化,大大减少了人工操作,提升了生产效率。

- 灵活性强:系统能够适应不同长度和直径的棒料,支持快速切换和调整,适合多品种小批量生产。

- 安全性高:多重安全保护机制确保物料在提升、输送和加工过程中的安全。

- 易于操作与维护:人机界面友好,操作简单,同时系统设计便于日常维护和故障排查。

5. 实施步骤

- 需求分析:确定生产需求,分析棒料的尺寸、重量和加工要求,制定初步方案。

- 系统设计与选型:根据需求,设计齿条提升机、输送系统和自动化机床的集成方案,并选择合适的设备型号。

- 制造与安装:按照设计方案制造设备,并在生产现场进行安装、调试。

- 控制系统集成:将齿条提升机、输送系统和机床通过中央控制系统集成,调试运行。

- 培训与试运行:对操作人员进行系统使用和维护培训,并进行试运行,确保系统稳定运行。

- 优化与投产:根据试运行数据,进行必要的调整和优化,最终投入正式生产。

6. 应用实例

- 钢铁制造业:用于钢管或钢棒的自动化切割和加工。

- 汽车制造:在汽车零部件生产中,用于轴类、杆类零件的自动化输送和加工。

- 建筑材料生产:处理建筑钢筋的自动化切割、搬运和加工。

通过将齿条提升机、长棒料输送系统和自动化机床整合在一起,这种系统可以显著提高生产线的自动化程度和效率,特别适合需要处理大批量长棒料的行业。