一、方案介绍

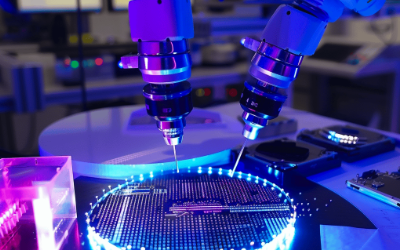

随着半导体制造技术的不断提升,产品对制造环境的要求也越来越高。洁净室作为核心生产区域,其环境控制水平直接影响芯片良率和可靠性。为了保障生产稳定、高效运行,需建立一套实时、高精度的在线监测系统,对洁净室内空气洁净度、温湿度、压差、风速、化学分子污染物等关键环境指标进行全面监控,确保无尘环境长期处于稳定、安全的状态。

二、监测目标

本方案的主要目标是实现对半导体洁净室关键环境参数的连续监控、异常预警与数据追溯。通过部署传感网络和中央处理平台,实现以下功能:实时获取环境数据、自动判断异常情况、生成洁净报告、辅助生产管理和质量控制。

三、需求分析

半导体制造对洁净度要求极高,常见等级包括Class 10、Class 100、Class 1000等。生产过程中需严格控制悬浮粒子数量、温湿度的稳定性、房间间压的合理分布、风速的均匀性以及空气中痕量分子污染物的浓度。此外,需满足制程审核、认证备案、环境审计等合规性管理需求。系统需具备高精度监测、长时间稳定运行能力、数据溯源和预警通知功能,并可与现有MES或BMS系统对接,实现生产与环境的闭环管理。

四、监测方法

系统采用多点部署方式,在洁净室关键区域布设传感器节点,通过有线或无线方式连接至数据采集控制器。控制器对各类环境数据进行采集和预处理后,将其上传至监控平台。平台进行实时分析、趋势判断、风险识别,并可配置自动报警机制。当系统检测到异常值时,立即通过报警设备或系统推送进行预警,确保问题被快速发现和处理。

五、应用原理

监测系统基于传感技术、通信技术和数据建模原理工作。各类高精度传感器采集环境参数,通信模块负责数据稳定传输,中央平台负责数据融合、异常识别与预警判断。系统中的数据模型根据ISO标准与实际工艺要求设定参数阈值,一旦数据越界,平台即启动预警机制。同时,系统可进行历史数据对比、趋势预测与异常模式识别,辅助提升洁净环境管理能力。

六、功能特点

具备实时监控、远程访问、异常报警、数据可视化、历史数据查询、报表自动生成等功能。系统支持24小时不间断运行,具备多参数并发采集能力。报警方式多样,包括本地声光、短信、邮件等。平台界面友好,支持多终端访问(PC端、平板、手机等),便于管理人员随时查看洁净室状态。

七、硬件清单

高精度激光粒子计数器

温湿度一体传感器

压差传感器

风速传感器

分子污染物(AMC)检测仪

环境监测控制主机

边缘网关或通信模块

集中监控服务器

显示终端或控制面板

辅助供电与安装配件

八、硬件参数(量程与精度)

粒子计数器:0.15.0微米范围,计数精度±10%50℃,精度±0.3℃

温度传感器:量程0

湿度传感器:量程0100%RH,精度±2%RH500Pa,精度±1Pa

压差传感器:量程0

风速传感器:量程010m/s,精度±0.1m/sppt级,适应多种污染源检测需求

AMC检测仪:灵敏度可达ppb

九、方案实现

方案实施步骤包括:现场调研洁净室布局,制定设备布点方案;安装传感器、边缘设备及控制主机;建立本地或云端数据中心;配置监测参数及报警规则;进行系统联调测试,确保各传感器数据传输稳定,平台功能齐全;培训用户使用系统,并制定运维与巡检制度,实现长期稳定运行。

十、数据分析

系统可对实时数据进行统计、图表展示和趋势分析,识别高风险时间段或位置,辅助进行环境优化调整。结合工艺流程和产品良率数据,可进一步分析环境波动与产出质量之间的关系,为质量管理提供数据依据。数据支持日报、周报、月报输出,满足审计和管理需求。

十一、预警决策

系统可预设各类参数的报警阈值,支持分级报警策略(预警、告警、严重告警),在异常发生前实现提前响应。报警方式可通过本地报警器、管理端提醒、远程推送等方式联动,提高异常事件处理效率。预警数据支持归档和回溯分析,用于事后追踪和管理改进。

十二、方案优点

部署灵活、适配多种洁净室等级需求

数据准确、响应快速,支持高频采集

具备全参数综合分析能力,实现系统级管理

支持与现有管理平台无缝对接,提升自动化水平

长时间稳定运行,适合大规模洁净厂区使用

具备强大的数据溯源和质量审计支撑能力

十三、应用领域

适用于集成电路制造、封装测试、面板生产、晶圆加工、激光器件封装、LED生产等高洁净度要求场所,同时也适用于生物制药、医疗器械、精密仪器、航空航天等洁净室环境监控需求。

十四、效益分析

在生产效益方面,系统可有效减少环境污染对产品造成的良率损失;在管理效益方面,提升对洁净室环境的掌控能力,实现数字化、系统化管理;在合规效益方面,满足相关质量控制和审核要求,提升企业认证与客户信任度;在安全效益方面,实时预警机制大幅降低因环境异常引发的工艺失控风险,助力构建更稳定、高效、安全的生产环境。

十五、案例分享

某芯片制造企业在其12寸晶圆车间部署该洁净室监测系统后,实现了对洁净度、温湿度和压差的全区域同步监控。系统帮助技术人员及时发现并排除空调微调误差导致的风速不均问题,避免了批次良率下降风险。系统实施半年后,该产线成品率提升3.8%,获得显著经济与质量收益。