半导体制造厂振动在线监测

时间:2025-11-03

涉川

一、方案介绍

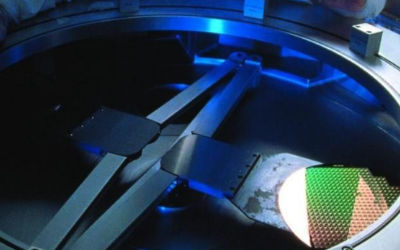

半导体制造厂的生产过程高度依赖精密机械设备,如光刻机、扫描电子显微镜、离子注入机、刻蚀机、抛光机等,这些设备在运行过程中对环境振动极为敏感。即使地面微振或结构传导振动,也可能导致晶圆图形偏移、线宽误差或曝光不均,从而造成产品缺陷与良率下降。

本方案提出基于高精度振动监测与VC等级评估的 半导体制造厂振动在线监测系统。该系统通过高灵敏度三轴微振传感器、分布式采集主机与智能分析平台,实现厂区振动的实时监测、趋势评估与自动报警,为工艺稳定、设备维护及洁净室规划提供量化依据。

本方案提出基于高精度振动监测与VC等级评估的 半导体制造厂振动在线监测系统。该系统通过高灵敏度三轴微振传感器、分布式采集主机与智能分析平台,实现厂区振动的实时监测、趋势评估与自动报警,为工艺稳定、设备维护及洁净室规划提供量化依据。

二、监测目标

-

实时监测洁净厂房地面及设备底座的微振动水平;

-

分析不同工艺区域(光刻、检测、装配)的振动响应特征;

-

依据VC(Vibration Criterion)标准评估环境等级;

-

识别外部扰动源(空调风机、真空泵、施工机械等)对生产影响;

-

实现数据可视化、趋势分析与报警联动,辅助厂区振动控制与规划。

三、需求分析

半导体工厂属于高精密制造环境,其地面振动容许值通常需控制在 VC-D至VC-E等级(≤25µm/s RMS) 以下。传统定期检测方法难以捕捉动态振动变化与短时扰动信号。

系统设计需满足以下要求:

系统设计需满足以下要求:

-

微振动检测分辨率达到10⁻⁶g;

-

宽频带(0.1Hz~1000Hz)监测能力;

-

长期连续在线运行与自动化报警;

-

依据VC标准自动计算RMS速度值;

-

多区域分布式布点与集中管理;

-

支持以太网/4G上传、云端数据可视化。

四、监测方法

在半导体厂房关键区域(光刻区、显影区、测试区、机电间等)布设三轴振动监测传感器,通过采集主机实时采样地面加速度信号。

信号经积分处理得到速度与位移分量,平台利用快速傅里叶变换(FFT)算法分析频谱特征,识别主振频率与能量峰值。

系统自动计算各1/3倍频程带内振动速度均方根值(RMS),与ANSI/ISO VC标准曲线对比,自动生成等级评估报告并触发预警。

信号经积分处理得到速度与位移分量,平台利用快速傅里叶变换(FFT)算法分析频谱特征,识别主振频率与能量峰值。

系统自动计算各1/3倍频程带内振动速度均方根值(RMS),与ANSI/ISO VC标准曲线对比,自动生成等级评估报告并触发预警。

五、应用原理

-

振动检测原理:采用高灵敏MEMS或IEPE加速度计监测地面及设备振动响应;

-

频谱分析原理:通过FFT识别主要激励频率、共振区间及能量分布;

-

VC等级判定原理:计算带宽内振动速度RMS值,与VC-A至VC-E等级限值比较;

-

趋势分析原理:利用时间序列数据跟踪厂房振动变化趋势;

-

预警算法原理:当RMS值超限或频谱异常漂移时,系统自动报警。

六、功能特点

-

宽频带监测:覆盖0.1~1000Hz的低频与高频振动;

-

高灵敏度检测:可识别微振动与设备运行扰动;

-

实时在线监测:支持7×24小时不间断运行;

-

自动VC等级评估:依据国际标准计算并判定环境等级;

-

多点分布布设:支持多区域同步采集与对比;

-

可视化平台:提供时域波形、频谱图、能量曲线与等级图;

-

智能报警机制:超限时自动推送报警信息;

-

兼容性强:可与厂区BMS、洁净监控系统集成。

七、硬件清单

-

三轴高灵敏微振动传感器;

-

数据采集主机(支持多通道输入);

-

通信模块(4G或以太网传输);

-

稳压电源与防干扰系统;

-

云端数据分析与可视化平台;

-

电脑端与移动端监控终端。

八、硬件参数(量程、精度)

-

加速度量程:±2g;

-

分辨率:0.00001g;

-

噪声水平:<10µg/√Hz;

-

频率响应:0.1~1000Hz;

-

加速度精度:±0.05%;

-

防护等级:IP65;

-

通信方式:4G/以太网;

-

输出数据:RMS速度、主频、1/3倍频程能量谱、VC等级。

九、方案实现

系统采用分布式结构部署,在不同工艺区、机电区、基础设备间设置多个振动监测节点。

采集终端实时上传数据至云平台,平台自动执行信号分析、频谱变换、VC等级评估与趋势建模。

当系统检测到振动超过设定阈值(如从VC-E上升至VC-C)时,立即通过短信、微信或平台界面发出预警,并记录事件日志。

管理人员可通过电脑或移动端实时查看各区域振动状况、频谱分布与历史曲线,实现全过程数字化监管。

采集终端实时上传数据至云平台,平台自动执行信号分析、频谱变换、VC等级评估与趋势建模。

当系统检测到振动超过设定阈值(如从VC-E上升至VC-C)时,立即通过短信、微信或平台界面发出预警,并记录事件日志。

管理人员可通过电脑或移动端实时查看各区域振动状况、频谱分布与历史曲线,实现全过程数字化监管。

十、数据分析

-

时域分析:显示振动幅值、加速度变化与冲击事件;

-

频域分析:识别主要激励频率,区分机械源与结构共振;

-

1/3倍频程分析:计算能量分布,依据VC标准进行等级判断;

-

趋势分析:监测日、周、月振动均值变化与异常波动;

-

溯源分析:通过频谱匹配识别主要振动源(如风机或空调机组)。

十一、预警决策

系统设定三级预警标准:

-

一级预警:振动接近限值,提示关注与记录;

-

二级预警:振动超过工艺设备允许范围,需排查源头;

-

三级预警:振动严重超限,立即报警并暂停关键工序。

预警信息自动推送,并可联动厂区设备管理系统触发减振措施。

十二、方案优点

-

满足半导体厂房对微振动严格控制要求;

-

支持多区域同步监测与对比分析;

-

自动化程度高,减少人工巡检工作量;

-

智能报警与趋势分析提升运维效率;

-

数据长期存储,支持ISO质量体系追溯;

-

平台开放,可与厂区环境监测系统互联互通。

十三、应用领域

-

半导体制造厂洁净车间;

-

光刻工艺区、检测实验区;

-

精密电子制造与微纳工艺场所;

-

MEMS、IC封测与光电集成实验室;

-

高端计量与光学测试中心;

-

精密设备安装与调试监测项目。

十四、效益分析

-

生产效益:保障工艺稳定、减少晶圆报废;

-

质量效益:提升制程良率与产品一致性;

-

经济效益:降低振动引起的设备损耗与停机风险;

-

管理效益:实现数字化环境管理与风险预警;

-

社会效益:提升高端制造行业的质量保障水平。

十五、国标规范

-

GB/T 13441.1-2007 《机械振动与冲击 测量与评价》

-

ANSI S2.71-1983 《Vibration Criteria for Sensitive Equipment (VC Standard)》

-

ISO 2631-1:1997 《Mechanical Vibration and Shock》

-

GB/T 28827.2-2012 《设备状态监测与诊断技术通则》

-

GB 50135-2019 《建筑结构可靠性设计统一标准》

十六、参考文献

-

《半导体制造厂地面微振动特征研究》

-

《VC标准在光刻工艺区的应用分析》

-

《洁净厂房振动控制与地基隔振技术》

-

《高灵敏MEMS微振监测系统工程实践》

十七、案例分享

在某12英寸晶圆制造厂,系统在光刻区、检测区及机电间布设微振监测节点共12个,采样频率200Hz,采样间隔30秒。

监测数据显示:夜间地面RMS值约22µm/s(VC-E等级),白天运行期间升至35µm/s(VC-D等级),系统触发一级预警。

经分析确认,波峰频率为28Hz,对应厂区空调风机振动传递。通过加装隔振基础与调整风机运行模式,振动恢复至22µm/s以下。

系统成功实现了半导体洁净区振动风险的早期识别与精准控制,为晶圆曝光与检测工艺提供了可靠保障。

监测数据显示:夜间地面RMS值约22µm/s(VC-E等级),白天运行期间升至35µm/s(VC-D等级),系统触发一级预警。

经分析确认,波峰频率为28Hz,对应厂区空调风机振动传递。通过加装隔振基础与调整风机运行模式,振动恢复至22µm/s以下。

系统成功实现了半导体洁净区振动风险的早期识别与精准控制,为晶圆曝光与检测工艺提供了可靠保障。

上一篇:精密仪器实验室振动在线监测