低碳智造自动化联动控制和app手机监测方案

时间:2025-04-01

涉川

1. 方案介绍

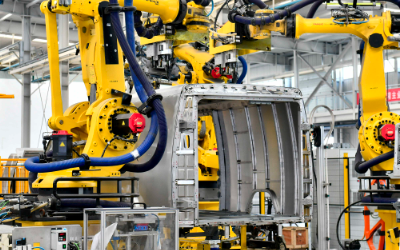

本方案旨在构建一套低碳智能制造系统,通过自动化联动控制与移动APP实时监测,实现生产过程中的能耗管控、碳排放监测及设备状态智能预警。该方案整合传感器网络、PLC/边缘控制器、无线通信、数据平台及APP客户端,实现生产现场与管理中心的无缝互联,从而帮助企业实现绿色低碳生产、提高生产效率并降低运营成本。

2. 监测目标

-

能耗监测:实时采集设备、生产线及整个工厂的电能、热能、水能等数据。

-

碳排放监测:结合能耗数据和生产工艺,计算和跟踪二氧化碳及其他温室气体排放量。

-

设备状态:监控关键设备的运行温度、振动、压力、流量等参数,确保设备在最佳状态运行。

-

环境参数:监测车间或生产环境的温湿度、空气质量等环境数据。

3. 需求分析

-

绿色低碳要求:响应国家“碳达峰、碳中和”政策,降低能源消耗与碳排放。

-

自动化与智能化:实现生产过程自动控制、故障预测、预警与远程操作,减少人工干预。

-

实时性与可靠性:对现场数据实现毫秒级采集和处理,确保监控系统的高可靠性与稳定性。

-

数据整合与决策支持:利用大数据与云平台,对采集数据进行分析,为管理层提供精准决策依据。

4. 监测方法

-

传感器布设:在关键设备和工艺流程中安装能耗传感器、温度、湿度、气体浓度等传感器。

-

数据采集:通过PLC、边缘计算设备和物联网网关对现场数据进行采集。

-

无线传输:采用工业级无线网络(如5G、NB-IoT或Wi-Fi)将数据传输至云平台。

-

移动监控:通过专用APP实时接收数据、预警信息和远程控制指令。

5. 应用原理

-

物联网集成:将分散在生产现场的各类传感器数据统一采集到数据平台。

-

数据处理与存储:通过边缘计算对数据进行初步处理,再上传至云端进行大数据分析。

-

智能分析:利用机器学习和算法模型对数据进行趋势分析、异常检测和能耗预测。

-

自动联动控制:根据预设的阈值和模型结果,通过PLC或边缘控制器实现自动联动控制和预警决策。

-

移动端呈现:管理人员可通过APP查看实时数据、接收预警、下达控制指令和进行远程监控。

6. 功能特点

-

实时监测:现场数据实时采集、传输与展示,确保监控信息时效性。

-

自动预警:异常数据自动识别,触发预警机制并通过APP及时通知管理者。

-

远程控制:支持远程对设备进行开关、参数调整等控制操作。

-

数据可视化:通过图表、仪表盘等形式直观展示能耗、排放及设备运行状态。

-

智能决策支持:基于历史数据和预测模型,提供节能降碳优化建议和应急响应方案。

7. 硬件清单

-

传感器:

-

电能计量传感器(量程:0~数千安培或千瓦,精度0.5%~1%)

-

温湿度传感器(量程:-40℃~+80℃,精度±0.5℃/±2%RH)

-

CO₂及其他气体传感器(量程:0~5000 ppm,精度±50 ppm)

-

振动、压力、流量等工艺参数传感器

-

-

控制设备:PLC/边缘计算控制器、智能断路器、继电器模块等。

-

通信模块:支持5G、NB-IoT或Wi-Fi的工业级无线通信模块。

-

数据平台硬件:服务器、存储设备及相应的网络设备。

-

移动终端:智能手机、平板电脑及专用监控APP。

8. 硬件参数(示例)

-

电能计量传感器:

-

测量范围:0

1000 A / 05000 kW -

精度等级:0.5级或更高

-

-

温湿度传感器:

-

温度范围:-40℃至+80℃,精度±0.5℃

-

湿度范围:0%至100% RH,精度±2%RH

-

-

CO₂传感器:

-

测量范围:0~5000 ppm

-

精度:±50 ppm或±3%读数

-

-

振动传感器:

-

测量范围:0~100 g,加速度精度0.1 g

-

(注:具体参数依据选型厂商及应用场景进行定制调整)

9. 方案实现

-

系统规划:根据生产流程及设备布局设计传感器布点和控制逻辑。

-

硬件部署:在关键设备、车间及管控节点安装传感器和PLC控制器。

-

网络构建:建立现场无线网络和云端数据传输链路,确保数据稳定传输。

-

软件开发:开发数据采集、处理、预警与控制系统,同时开发APP端展示及交互模块。

-

系统集成与调试:整合各模块进行系统联调,完成现场测试和数据验证。

-

培训与上线:对操作人员进行培训,确保系统正常运行后正式上线。

10. 数据分析

-

数据采集与清洗:将采集到的多源数据进行初步清洗和归类。

-

大数据平台:利用云计算平台存储和处理海量数据。

-

智能算法:采用统计分析、机器学习等算法,对数据进行趋势预测、异常检测和能耗优化分析。

-

报告生成:生成定期能耗、碳排放及设备运行状态报告,为管理层提供决策依据。

11. 预警决策

-

设定阈值:根据设备工况和生产要求,设定关键指标的报警阈值。

-

实时预警:一旦监测数据超出设定阈值,系统自动生成预警信息,通过APP、短信或邮件即时通知相关人员。

-

决策支持:结合历史数据和预测模型,自动生成调控建议,辅助决策人员迅速采取措施,调整生产或设备状态,降低风险。

12. 方案优点

-

绿色低碳:有效降低能耗及二氧化碳排放,助力企业实现低碳生产目标。

-

实时性强:数据采集、处理和预警实时响应,确保管理及时。

-

智能联动:自动化控制与智能预警联动,减少人工干预,提高生产安全性与效率。

-

灵活扩展:模块化设计,可根据不同工艺和生产线灵活部署扩展。

-

决策科学:依托大数据和智能算法,为企业提供精准的节能降碳决策支持。

13. 应用领域

-

智能制造工厂:适用于钢铁、化工、电子、汽车等各类高能耗行业。

-

低碳示范项目:政府和企业推动的绿色低碳改造、智慧园区建设。

-

能源管理系统:大型生产企业、数据中心、智慧城市等对能耗管理有较高要求的场景。

14. 效益分析

-

环境效益:通过降低能耗和碳排放,助力企业履行环保责任,改善区域环境质量。

-

经济效益:降低能源消耗和设备故障率,减少人工运维成本,提高生产效率,带来直接经济效益。

-

管理效益:实时数据支持下的科学管理和预警决策,提升企业管理水平和安全生产能力。

15. 案例分享

案例一:某钢铁厂低碳智能制造改造

通过在关键生产环节布设电能与环境监测传感器,联动PLC实现设备自动调控,并通过移动APP对工厂能耗、排放数据进行实时监控,最终实现年节能10%以上,碳排放减少约5万吨,同时提高生产线的自动化与安全性。

通过在关键生产环节布设电能与环境监测传感器,联动PLC实现设备自动调控,并通过移动APP对工厂能耗、排放数据进行实时监控,最终实现年节能10%以上,碳排放减少约5万吨,同时提高生产线的自动化与安全性。

案例二:智能制造示范园区监控系统

在某智能制造示范园区内,部署了包括温湿度、CO₂、振动等多类传感器,利用无线网络和边缘控制器对各设备状态进行实时监控,系统自动根据数据波动进行预警和调整,通过APP实现远程操作和故障诊断,显著降低了设备停机率和维护成本。

在某智能制造示范园区内,部署了包括温湿度、CO₂、振动等多类传感器,利用无线网络和边缘控制器对各设备状态进行实时监控,系统自动根据数据波动进行预警和调整,通过APP实现远程操作和故障诊断,显著降低了设备停机率和维护成本。

上一篇:古建筑建筑结构监测开裂沉降方案