氧化锆气体在线监测应用方案

时间:2025-07-10

涉川

方案介绍

氧化锆气体在线监测系统是一套基于高温固体电解质技术的气体浓度测量解决方案,主要应用于燃烧过程中的氧气含量监控、工业窑炉燃烧优化、锅炉烟气氧含量分析、冶金过程气氛控制等领域。该系统采用氧化锆传感器作为核心部件,具有耐高温、响应快速、长期稳定、抗污染能力强等优势,能够实现氧气等气体的连续、精准、实时在线监测。

氧化锆气体在线监测系统是一套基于高温固体电解质技术的气体浓度测量解决方案,主要应用于燃烧过程中的氧气含量监控、工业窑炉燃烧优化、锅炉烟气氧含量分析、冶金过程气氛控制等领域。该系统采用氧化锆传感器作为核心部件,具有耐高温、响应快速、长期稳定、抗污染能力强等优势,能够实现氧气等气体的连续、精准、实时在线监测。

监测目标

-

实时监测燃烧系统中烟气氧气浓度;

-

优化燃烧配比,提升燃烧效率;

-

实现节能降耗、降低污染排放;

-

提高窑炉、锅炉、冶炼炉等设备运行的安全性和稳定性;

-

支持自动化燃烧控制系统,实现精细化管理。

需求分析

现代工业生产中,燃烧工艺控制水平直接决定了能源利用率和污染物排放水平。传统烟气监测方式响应速度慢、精度不高、维护频繁,已难以满足精益燃烧、节能环保的现代化需求。氧化锆气体监测技术能够在高温烟气、腐蚀性气体等恶劣环境下稳定工作,适应严苛的工业应用场景,保障燃烧过程的最优控制。

现代工业生产中,燃烧工艺控制水平直接决定了能源利用率和污染物排放水平。传统烟气监测方式响应速度慢、精度不高、维护频繁,已难以满足精益燃烧、节能环保的现代化需求。氧化锆气体监测技术能够在高温烟气、腐蚀性气体等恶劣环境下稳定工作,适应严苛的工业应用场景,保障燃烧过程的最优控制。

监测方法

氧化锆气体监测采用氧化锆陶瓷作为固体电解质材料,通过高温激活后,氧分子在其两侧形成氧离子迁移,测得氧离子产生的电势差值,根据能斯特方程计算出氧气浓度值。该方法响应快速,测量准确,可连续在线测量无需频繁更换部件。

氧化锆气体监测采用氧化锆陶瓷作为固体电解质材料,通过高温激活后,氧分子在其两侧形成氧离子迁移,测得氧离子产生的电势差值,根据能斯特方程计算出氧气浓度值。该方法响应快速,测量准确,可连续在线测量无需频繁更换部件。

应用原理

氧化锆传感器利用氧分子在高温下对氧化锆陶瓷产生的电化学反应,通过测量产生的电压变化推算出氧气分压,再换算为氧气浓度值。由于此反应为物理电化学过程,可靠性高,几乎不受其他烟气成分干扰,特别适用于燃烧控制等动态变化剧烈的工况。

氧化锆传感器利用氧分子在高温下对氧化锆陶瓷产生的电化学反应,通过测量产生的电压变化推算出氧气分压,再换算为氧气浓度值。由于此反应为物理电化学过程,可靠性高,几乎不受其他烟气成分干扰,特别适用于燃烧控制等动态变化剧烈的工况。

功能特点

-

支持高温环境下氧气浓度实时检测;

-

响应速度快,适用于动态燃烧调节;

-

具备自动加热、自动清除积碳功能,降低维护成本;

-

传感器寿命长,长期稳定工作;

-

支持远程4G、RS485、以太网数据传输;

-

智能补偿算法,提升高温测量精度;

-

可与DCS、PLC系统集成,实现自动燃烧优化控制;

-

工业防护设计,抗腐蚀、防震动、防尘水侵蚀。

硬件清单

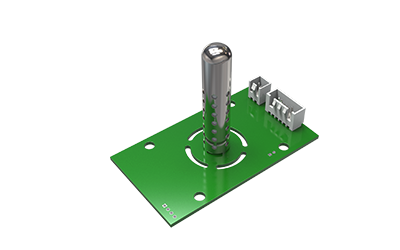

系统主要由氧化锆传感探头、探头加热控制单元、数据采集终端、物联网传输模块、工业电源、安装法兰和高温保护组件组成。

系统主要由氧化锆传感探头、探头加热控制单元、数据采集终端、物联网传输模块、工业电源、安装法兰和高温保护组件组成。

硬件参数(量程、精度)

-

测量范围:0 - 25%VOL 氧气浓度;

-

测量精度:±0.5%VOL;

-

响应时间:≤5秒;

-

工作温度:传感器探头 0℃至+800℃;

-

环境湿度:0 - 95%RH;

-

通讯方式:RS485(Modbus)、4G、以太网可选;

-

防护等级:IP65或更高;

-

电源要求:AC220V或DC24V。

方案实现

-

在窑炉、锅炉等燃烧尾气管道处直接安装氧化锆传感探头;

-

传感器加热启动,自动达到工作温度,开始测量;

-

测量数据通过RS485或4G无线传输至远程监控平台;

-

平台可实时查看氧气浓度曲线及异常报警;

-

可与燃气比例阀、助燃风机等设备联动,实现自动燃烧优化控制;

-

设备具备自清洁功能,保障长期运行稳定性。

数据分析

-

实时氧气浓度变化曲线;

-

不同工况下燃烧效率变化趋势;

-

可设置燃烧最优氧气区间,超出报警;

-

长期氧气变化趋势分析,指导设备维护;

-

历史数据对比分析,辅助节能评估。

预警决策

-

设定多级氧气浓度报警阈值;

-

超限时本地声光报警并推送至云平台;

-

支持自动触发燃烧控制系统调节燃气、空气比例;

-

异常记录归档,可追溯分析;

-

为安全管理、环保考核等提供数据支持。

方案优点

-

高温直接插入式测量,反应快、精度高;

-

免维护设计,降低人工巡检频次;

-

适用于高腐蚀、高温、烟尘等严苛环境;

-

支持多协议远程联网,满足智慧工厂、智能电厂等应用需求;

-

保障燃烧安全,降低碳排放,提高能源利用率。

应用领域

-

水泥、玻璃、陶瓷等高温窑炉;

-

火电厂、垃圾焚烧厂、热电联产锅炉;

-

石油炼制、化工反应气氛控制;

-

冶金行业钢铁熔炼、热处理炉;

-

制氧、空分、燃气输配系统。

效益分析

部署氧化锆气体在线监测,可精准控制燃烧过程,提高能源转化效率,降低燃气、燃煤等能源消耗,同时减少NOx、CO等污染物排放,助力企业实现节能减排目标,提升绿色生产能力,减少安全隐患,优化生产工艺。

部署氧化锆气体在线监测,可精准控制燃烧过程,提高能源转化效率,降低燃气、燃煤等能源消耗,同时减少NOx、CO等污染物排放,助力企业实现节能减排目标,提升绿色生产能力,减少安全隐患,优化生产工艺。

国标规范

-

GB 13271《锅炉大气污染物排放标准》;

-

HJ 212《污染源在线自动监控系统数据传输标准》;

-

GB/T 18204《环境空气气体分析方法》;

-

GB 3836《爆炸性环境用防爆电气设备标准》。

上一篇:超声波氧气浓度在线监测方案